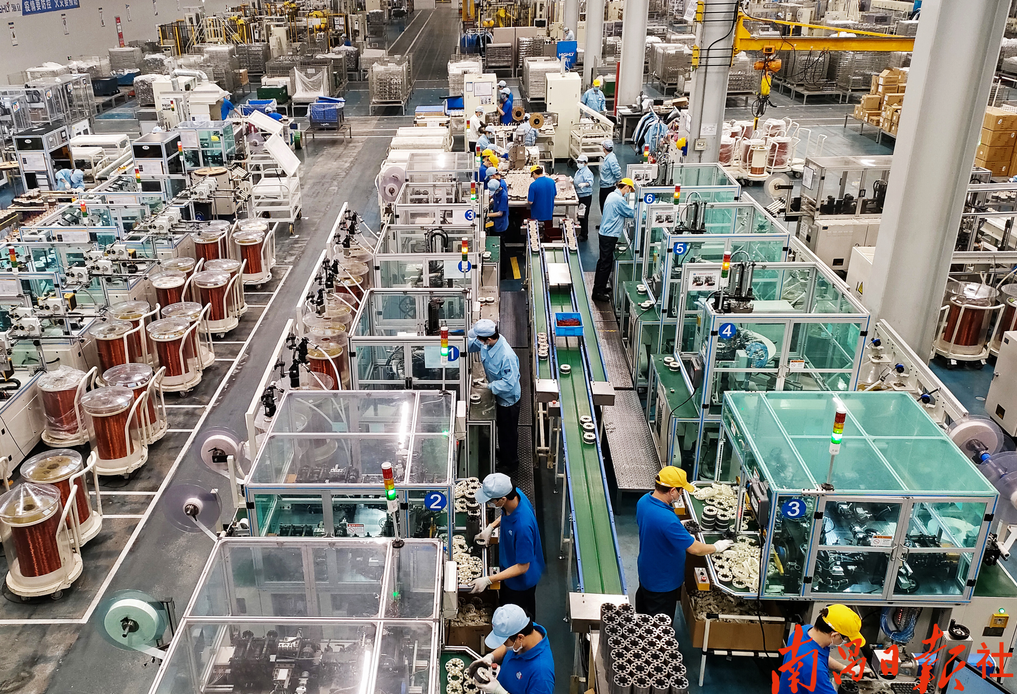

2025年,全球制造業正處于從規模擴張向質量效益轉型的關鍵拐點,數字化制造與工業互聯網已從可選升級路徑轉變為企業生存發展的必選項。其驅動制造業升級的底層邏輯,本質是通過“數字孿生重構生產要素、數據價值貫通產業鏈條、智能協同打破系統邊界”的三重機制,實現制造效率、質量與韌性的全方位躍遷,為產業高質量發展提供核心支撐。

數字孿生重構生產要素,實現實體制造的精準映射與優化

數字化制造與工業互聯網融合的首要邏輯,是通過數字孿生技術完成對制造全要素的數字化重構,將傳統依賴經驗的“黑箱式生產”轉化為數據可視的“透明化管控”,這一過程實現了生產要素價值的深度釋放。

2025年的數字孿生已進化為全流程數字化鏡像,核心在于通過工業互聯網平臺實現“物理實體-數字模型-智能決策”的閉環:智能傳感器與工業物聯網(IIoT)設備構成感知層,實現對設備振動、能耗、加工精度等數據的毫秒級采集,制造業重點領域設備聯網率已達68.2%,為數字孿生提供了高密度數據輸入;云端算力與邊緣計算協同構成處理層,將采集數據實時轉化為數字模型的動態參數,航天科工的數字孿生工廠已實現產品設計到裝配的全周期虛擬仿真,設計迭代周期縮短40%以上;智能決策系統構成執行層,通過數字模型模擬優化后向物理實體下達調整指令,三一重工長沙燈塔工廠借助此模式,設備綜合效率(OEE)提升至85%,遠超傳統工廠60%的平均水平。

這種重構打破了生產要素的物理局限:在時間維度上,可通過數字模型預判設備故障,徐工機械的工程機械數字孿生系統實現故障預警準確率92%,將計劃外停機時間減少50%;在空間維度上,能通過虛擬調試優化生產布局,寧德時代宜賓基地通過數字孿生調整產線排布,單位面積產能提升35%;在成本維度上,可通過模擬試驗降低物理損耗,中國商飛C919機身制造借助數字孿生技術,材料利用率提升至88%,單架機成本降低近千萬元。數字孿生成為連接虛擬與實體制造的核心紐帶,為生產要素的最優配置提供了技術范式。

數據價值貫通產業鏈條,構建全鏈路智能決策體系

若說數字孿生是“形”,那么數據價值的深度挖掘就是融合發展的“神”。2025年,數字化制造與工業互聯網的融合已超越單點數據應用,形成“數據采集-清洗治理-分析建模-決策落地”的全鏈路價值閉環,數據成為驅動產業鏈協同的核心生產資料,這也是制造業升級的本質所在。

工業互聯網平臺的成熟為數據貫通提供了關鍵支撐。截至2025年9月,我國重點工業互聯網平臺已覆蓋45個國民經濟大類,平均每個平臺連接設備數超150萬臺。在產業鏈上游,數字化制造系統將原材料性能數據與工業互聯網平臺的供應商信用數據融合,寶鋼股份通過該模式實現供應商響應速度提升30%,原材料庫存周轉天數減少22天;在生產環節,設備數據、工藝數據與質量檢測數據實時聯動,海爾卡奧斯平臺的大規模定制模式可實現訂單數據10分鐘內同步至全產業鏈,生產交付周期壓縮至15天;在下游,消費數據通過工業互聯網反向賦能制造端,美的集團基于電商平臺用戶反饋與生產數據的融合分析,新品研發成功率提升至78%。

數據價值的釋放依賴于技術棧的協同升級。物聯網技術實現數據“全面感知”,2025年工業級智能傳感器市場規模突破520億元,為數據采集提供硬件基礎;云計算與邊緣計算的協同實現數據“高效處理”,阿里云supET平臺的邊緣節點響應延遲低于20毫秒,滿足實時生產決策需求;人工智能與大數據分析實現數據“價值挖掘”,騰訊云WeMake平臺的AI質檢模型準確率達99.7%,遠超人工質檢水平;區塊鏈技術實現數據“可信流通”,浪潮云洲工業互聯網平臺通過區塊鏈存證,解決了供應鏈上下游數據篡改問題,訂單履約率提升28%。

這種數據驅動模式徹底改變了傳統制造業的決策邏輯:從依賴經驗判斷轉向基于數據實證,吉利汽車的智能工廠通過分析500萬條生產數據,優化焊接工藝參數,焊縫合格率提升至99.8%;從局部優化轉向全局協同,菜鳥與寧德時代合作搭建的供應鏈工業互聯網平臺,實現電池生產與物流配送數據打通,運輸損耗率降至0.3%;從被動響應轉向主動預測,聯合利華通過分析銷售數據與生產數據,實現補貨準確率提升至95%,終端缺貨率下降60%。數據價值的貫通讓產業鏈各環節從孤島變為共同體,為制造業的高效協同提供了決策支撐。

智能協同打破系統邊界,重塑制造生態運行范式

數字化制造與工業互聯網深度融合,實現從設備互聯到系統協同再到生態共生的躍遷,通過打破技術、組織、產業邊界構建開放制造新生態,為制造業可持續升級提供保障。技術邊界打破體現為軟硬融合深化,硬件端,中聯重科智能塔機集成邊緣計算模塊,實現自主路徑規劃與預警;軟件端,華為云盤古工業大模型適配1000余種工業軟件,支撐全流程協同;應用端,西門子Xcelerator平臺提供全生命周期服務,助客戶生產效率平均提升20%以上。

組織邊界打破催生柔性管理,企業內部,海爾人單合一模式借平臺實現員工與訂單直連,響應速度提50%;跨企業協作中,比亞迪與300余家供應商數據共享,零部件交付準時率達98%;產學研領域,中科院與三一重工實驗室借數字化平臺聯動,研發周期縮35%。產業邊界打破推動跨界融合,制造服務化方面,徐工機械增值服務收入占比32%;數字產業化領域,百度智能云鋼鐵大腦助寶武集團噸鋼能耗降3%。

底層邏輯的實踐驗證與發展保障

2025年的實踐案例充分印證了上述底層邏輯的有效性。在裝備制造業,徐工機械基于“數字孿生+數據貫通+生態協同”模式,2025年上半年高端產品占比達45%,海外收入增長38%;在電子制造業,富士康鄭州工廠通過工業互聯網平臺實現全流程數字化管理,生產效率提升27%,不良率下降40%;在汽車制造業,蔚來合肥先進制造基地借助數據驅動的協同模式,實現整車定制化生產比例達70%,用戶滿意度提升至96分。

這些邏輯的落地離不開三大保障體系的支撐。政策層面,超長期特別國債對智能制造的定向支持、工業互聯網創新發展工程的持續推進,為技術融合提供了資金保障;技術層面,國產工業軟件市場份額顯著提升,核心零部件自主可控率大幅提高,打破了技術壁壘;人才層面,高校“智能制造”交叉學科招生規模持續擴大,企業數字化人才占比平均達28%,為模式落地提供了人才支撐。

2025年,數字化制造與工業互聯網推動制造業升級的底層邏輯已清晰顯現:以數字孿生重構生產要素為基礎,實現制造過程的精準可控;以數據價值貫通產業鏈條為核心,構建智能決策體系;以智能協同打破系統邊界為保障,重塑制造生態。這三重邏輯相互支撐、層層遞進,共同構成了制造業從“傳統生產”向“智能智造”轉型的核心驅動力。

隨著技術的持續迭代與生態的不斷完善,這種融合模式將進一步滲透到制造業的各個細分領域,推動產業效率、質量與韌性的全方位提升。對于制造企業而言,深刻理解并踐行這一底層邏輯,將成為把握產業變革機遇、實現高質量發展的關鍵所在。未來,制造業的競爭將不再是單一企業的競爭,而是基于數字化與網絡化的生態系統競爭,而掌握融合發展底層邏輯的主體,將在全球產業競爭中占據核心優勢。

萬連科技:賦能制造業升級的核心路徑

2025年,數字化制造與工業互聯網推動制造業升級的底層邏輯已清晰顯現:以數字孿生重構生產要素為基礎,實現制造過程的精準可控;以數據價值貫通產業鏈條為核心,構建智能決策體系;以智能協同打破系統邊界為保障,重塑制造生態。這三重邏輯相互支撐、層層遞進,共同構成了制造業從傳統生產向智能智造轉型的核心驅動力。

隨著技術的持續迭代與生態的不斷完善,這種融合模式將進一步滲透到制造業的各個細分領域,推動產業效率、質量與韌性的全方位提升。而在這一轉型進程中,萬連科技以“讓連接更簡單”為使命,成為踐行三重邏輯的關鍵支撐力量。歷經18年技術沉淀,這家以東莞為總部、布局全球3大生產基地的連接解決方案服務商,正以精準適配的產品與服務筑牢產業升級的連接基石。

對于制造企業而言,深刻理解并踐行升級底層邏輯,將成為把握產業變革機遇的關鍵。萬連科技以超150項專利技術、全品類產品矩陣與高效服務體系,每年服務近10000家客戶,從工業自動化到新能源、人形機器人等領域,持續為產業數字化轉型提供小部件的大支撐。未來,制造業的競爭將是基于數字化與網絡化的生態系統競爭,而如萬連科技般深耕連接價值的企業,終將成為全球產業競爭中不可或缺的生態基石。